«Нам несли бутылки со всего города»: как стеклодувная мастерская зарабатывает 3 млн в год

Я 12 лет проработала на подмосковном заводе по производству консервных банок.

Начинала менеджером по продажам и дошла до должности генерального директора завода. Но мне всегда хотелось чего-то более камерного. Я ничего не знала о производстве стекла, пока однажды случайно не увидела тематическое видео. Идея меня захватила, и меньше чем через год мы с мужем открыли собственную стеклодувную мастерскую.

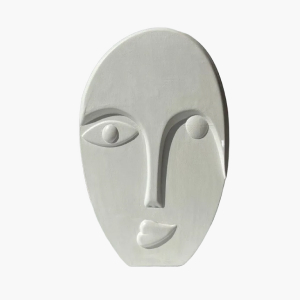

Сегодня Repin Glass — это два больших цеха. Каждый месяц мы производим сотни стеклянных изделий, от сувениров и интерьерных ваз до больших светильников. А еще организуем мастер-классы и шоу стеклодува. Расскажу историю нашего бизнеса.

Не хотели открывать ресторан или кофейню

На определенном этапе жизни ты понимаешь, что всех денег не заработать. В 2022 году мы с мужем решили, что нам нужно больше природы, воздуха и времени для себя. Я уволилась с завода, и мы всей семьей переехали из Москвы в Калининград.

Начали искать, чем бы здесь заняться. Сначала рассматривали понятные и простые форматы в сфере сервиса — кофейня, ресторан, прачечная. Но душа ни к чему не лежала.

В итоге все случилось по классической формуле «спрос рождает предложение». Я просто не смогла найти в продаже небанальную вазу из цветного стекла. А поскольку всю жизнь работаю в производстве, у меня сразу возник вопрос: почему выбор такой скудный?

Я изучила видео про выдувание стекла и влюбилась в процесс. До сих пор считаю работу со стеклом не ремеслом, а искусством. А еще подумала, что миллионы людей никогда такого не видели и будут в восторге, если им показать.

Мы стали узнавать, кто на российском рынке делает цветное стекло и как продвигает свои изделия. Оказалось, что ниша слаборазвитая. Многие стекловарные и хрустальные заводы в 1990-е потерпели крах. Ручное выдувание стекла в частных студиях, распространенное в Европе и США, у нас практически отсутствует. Есть только заводы-мастодонты, традиции которых неприкосновенны, как русский балет. Например, Гусь-Хрустальный.

Мы с мужем решили, что потенциал у этой затеи есть. Когда долго ждешь и пытаешься найти свою идею, в какой-то момент она приходит случайно. Если мозг постоянно заточен на поиски, рано или поздно это дает результат.

На запуск ушло восемь месяцев

Мастеров-стеклодувов обучают в питерской Академии Штиглица. Стандартная программа занимает пять лет, которых у нас, разумеется, не было. Зато была мотивация.

Муж вместе с моим другом юности Павлом отправились в Петербург на короткое обучение. Преподаватель из Академии Штиглица провел для них серию частных уроков. На обучение потратили около 200 000 ₽ — относительно недорого, но эффективно. Потом ребята прошли практику в мастерской у выпускницы той же академии. Павел поначалу стал одним из наших мастеров, а сейчас он не только работает у печи, но и учит новобранцев, что вдвойне сложно.

Параллельно мы начали искать печь. Классический процесс выдувания стекла происходит с использованием стационарных газовых печей. На небольших производствах, таких как наше, устанавливают электрические.

Стеклоплавильная печь по смыслу и комплектующим очень похожа на муфельную, в которой обжигают керамику. Разница в том, что у первой внутри находятся тигли, ванные для переплавки стекла.

В России печи производит только одна компания. Они на 99% состоят из отечественных комплектующих, достаточно удобны, мобильны и недороги. Стоимость — около миллиона рублей.

Печи этого бренда бывают трех типов, на 7, 15 и 25 кг. Мы работаем на самых больших. В марте 2023 года заказали комплект из двух печей: плавильной и печи дожига. Они приехали к нам через полгода на пароме, потому что Калининград после февраля 2022 года логистически оторван от Центральной России.

Пока печи изготавливались, мы искали помещение — с пониманием, что оно должно быть привлекательно для гостей города. В Калининграде много туристов, и мы с самого начала ориентировались на эту аудиторию. Хотелось создать красивое пространство.

Весной мы арендовали 100 м² в историческом здании в центре города, в бывшем бастионе «Кронпринц».

До лета мы активно приводили помещение в порядок. Расчистили кирпичные стены, сохранили оригинальную напольную плитку 19 века, продумали освещение, сделали пространство комфортным.

Постепенно у нас сам собой сложился небольшой музей стекла. Мы собрали коллекцию прусских бутылок, которые до сих пор находят в земле местные копатели. При входе в студию висит красивая муранская люстра, есть турецкие светильники, лампы из Индии и даже бутылка времен Наполеона.

Печи мы оплатили в марте 2023 года, а уже в июле установили их в нашем новом пространстве. Мастера — мой муж и Павел — сразу начали тренироваться.

Мы понимали, что далеко не сразу научимся создавать изделия, за которые не стыдно. Но навыков уже было достаточно для того, чтобы показывать людям красивый увлекательный процесс. Поэтому мы решили начать с развлекательного формата — проводить стеклодувные шоу и мастер-классы. С их помощью мы рассчитывали встать на ноги и уже после этого заняться непосредственно производством. Так в итоге и получилось.

Открытие стеклодувной мастерской в 2023 году

| Всего расходов | 2 980 000 ₽ |

|---|---|

| Оборудование, инструменты | 1 500 000 ₽ |

| Ремонт | 500 000 ₽ |

| Благоустройство пространства | 300 000 ₽ |

| Обучение персонала | 200 000 ₽ |

| Зарплатный фонд на два месяца | 200 000 ₽ |

| Коммунальные платежи | 100 000 ₽ |

| Реклама | 100 000 ₽ |

| Аренда за два месяца | 80 000 ₽ |

Открытие стеклодувной мастерской в 2023 году

| Всего расходов | 2 980 000 ₽ |

| Оборудование, инструменты | 1 500 000 ₽ |

| Ремонт | 500 000 ₽ |

| Благоустройство пространства | 300 000 ₽ |

| Обучение персонала | 200 000 ₽ |

| Зарплатный фонд на два месяца | 200 000 ₽ |

| Коммунальные платежи | 100 000 ₽ |

| Реклама | 100 000 ₽ |

| Аренда за два месяца | 80 000 ₽ |

Стекло бывает разным

Существуют три основных вида. Первый вариант — расплавил, условно, битый стакан и сделал из него новое изделие. Стекло можно бесконечно переплавлять, его физические свойства не меняются.

Вторая опция — сварить стекло самостоятельно, но этим занимаются только крупные заводы, например тот же Гусь-Хрустальный. Они смешивают кварцевый песок, соду и другие ингредиенты, а потом нагревают состав до температуры минимум 1600 °C. И так получается стекло. Наши электрические печи не настолько мощные, поэтому сами мы варкой не занимаемся.

Третий вариант — профессиональное стекло для выдувания. Его делают в Германии, США, Чехии. У этого стекла самые лучшие характеристики.

Есть такое понятие, как КТР — коэффициент теплового расширения. Например, при работе с расплавленным бутылочным стеклом его нужно заново подогревать каждые 20—50 секунд. Температура быстро падает, и материал становится слишком твердым.

У профессиональных стекол для выдувания гибкость сохраняется на более длительное время и выдерживает большие перепады температуры. Такое стекло не разрывает, оно не трескается. Из него можно делать тонкие изящные изделия. На выбор огромная цветовая палитра. Бутылочное стекло не обладает такими преимуществами. Это база, на которой можно работать, но не сделаешь каких-то сложных вещей.

Формула российского стекла изначально не соответствует параметрам гибкости, принятым на Западе. Видимо, нет потребности, а значит, и наличия материала.

За первый год работы мы переработали около 20 тонн бутылочного стекла.

Из него состоит вся наша базовая линейка. Это сырье для нас условно бесплатное, бутылки несут со всего города. Есть только накладные расходы — мытье, дробление, измельчение, хранение.

В Гусь-Хрустальном можно найти адекватное стекло за 200—400 ₽ за килограмм. Иногда закупаем импортное — для более сложных изделий. В России все еще можно найти остатки старых партий на складах у поставщиков. Цена на немецкое стекло — 200—300 € (18 043—27 064 ₽) за 10 кг. Несоизмеримые цифры, но и уровень готовых изделий существенно отличается.

В самом начале мы сами себе не разрешали работать на профессиональном стекле. Чем хуже сырье, на котором неопытные мастера тренируются, тем лучше у них потом получается работать на качественном.

Как выдувают вазы

Вечером мы закладываем внутрь печи 25 кг дробленого бутылочного стекла. Через 12—14 часов оно полностью расплавляется, осколки превращаются в ярко-оранжевую, раскаленную массу.

В качестве основы всегда используем прозрачное стекло, а цвет добавляем уже в процессе, подмешивая яркие осколки. Их количество определяем на глаз. Иногда это 10% от общего объема стекла, иногда 20%. Бывает, например, что смешиваем синий с небольшим количеством зеленого, чтобы получить красивый лазурный оттенок.

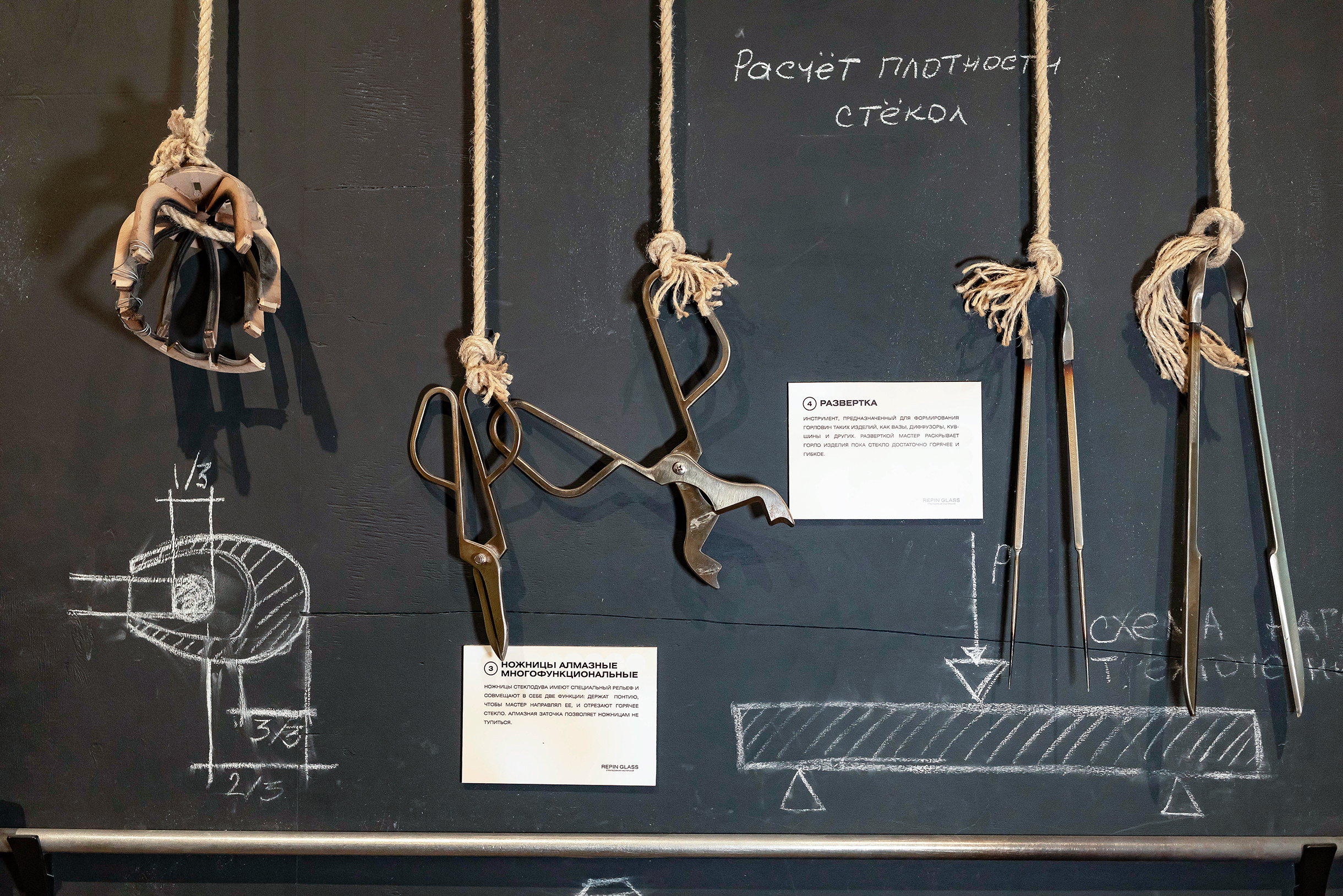

Когда все готово, мастер открывает рабочее окно печи и с помощью понтии начинает работу. Мастер набирает на конец трубки маленькую каплю стекла и аккуратно формует ее с помощью катальника. Это полукруглая деревянная поварешка, похожая на ложку для мороженого.

После этого мастер начинает поддувать шарик и добавлять стеклянную массу. Каждый новый набор увеличивает размер и вес будущего изделия.

Также существуют специальные молды для придания стеклу нужной формы. Похожие используют скульпторы для создания гипсовых слепков. Мастер выдувает стекло прямо внутрь формы, и оно принимает очертания. Например, это может быть овал с узким горлышком — будущий кувшин. Остается только раскрыть молд и «освободить» получившееся изделие.

Интересный этап — формирование горла. Вазу можно сколоть с понтии с помощью так называемого гидроудара. Мастер капает воду на место соединения раскаленной массы с понтией. Влага провоцирует появление микротрещин, в результате изделие можно аккуратно отколоть одним движением. Получается неровное горлышко, которое затем можно зашлифовать при холодной обработке.

На финальном этапе мы наносим своe клеймо на дно изделия. Для этого используем наклепку из раскаленного стекла, на которой специальным штампом выдавливаем свой логотип. После этого готовое изделие помещается в муфельную печь на обжиг.

В зависимости от толщины стенок и объема изделия процесс обжига может занять от восьми до десяти часов. Таким образом, полный цикл изготовления одной вазы занимает около полутора суток.

Помимо выдувания мы также применяем технологию фьюзинга, или моллирования, стекла. В этом случае несколько тонких слоев стекла склеиваются специальным клеем и затем спекаются в муфельных печах.

Хорошо «прогрели» аудиторию

С самого начала мы активно вели соцсети. У нас еще не было ни печей, ни инструментов, а мы уже подробно рассказывали о своих планах. Участвовали в региональных выставках, связанных с индустрией гостеприимства и туризма. Нанимали операторов, снимали рилсы, делали фотосъемки, публиковались в местных изданиях.

Мы сильно прогрели аудиторию, и после открытия к нам сразу начали приходить люди. Первые мероприятия проводили за донаты, чтобы просто отработать технологию. Через несколько месяцев взяли в команду администратора и еще двух мастеров-стеклодувов.

Зимой сделали расписание, начали активно работать с билетными операторами и турфирмами, чтобы они отправляли к нам своих клиентов. Потому что межсезонье — тяжелая пора. Туристы гуляют и ходят в рестораны, но кроме хлеба нужны зрелища. А у нас тепло, можно чем-то интересным заняться и получить живые эмоции за адекватные деньги.

У нас несколько форматов мероприятий. Первый — шоу стеклодува, которое проходит еженедельно по субботам, а в каникулы и праздники — каждый день. Шоу рассчитано на 30—35 человек.

Ведущий рассказывает про классический процесс выдувания из стекла и показывает трюки. Например, раздувает гигантский шар и лопает его. Или льет раскаленное стекло в ведро с водой. Обычно все это вызывает у зрителей бурю эмоций.

Второй формат — индивидуальные мастер-классы для групп до четырех человек. Каждый участник делает елочный шар, декоративный цветок, вазочку-диффузор или другое небольшое изделие. На эти мастер-классы часто приходят родители с подростками, чтобы хотя бы на несколько часов оторвать их от планшетов.

Третий формат — гибридный. Сначала проходит шоу стеклодува в усеченном варианте, потом посетители делают своими руками какой-нибудь небольшой цветочек или рыбку.

Еще мы проводим для школьников экскурсии. Самый низкий ценник как раз на групповую экскурсию для детей — 500 ₽ с человека. Самая дорогая опция — индивидуальный мастер-класс, стоит он 5000 ₽.

Как мы стали принимать частные заказы

Конечно, по уровню мастерства мы не можем тягаться с крупными заводами. Поэтому изначально делали ставку на собственную, узнаваемую стилистику. Наше авторское стекло выглядит необычно, потому что каждое изделие не повторяет в точности предыдущее. И наши покупатели видят в этом ценность.

Вазы-бестселлеры из первой коллекции «Дроп» мы делали необычным способом. Раскаленный шар мастер выдул прямо на камень, найденный на берегу Балтийского моря. Получилось, будто стеклянный шар обнимает камень.

Мы долго дорабатывали форму этих ваз. Поняли, что нащупали свой продукт, который будет нашим флагманом. Начали поставлять их в интерьерные салоны Москвы и Петербурга. А в родном Калининграде эти вазы вообще начали нас рекламировать больше, чем мы их.

Практически сразу стали производить сувенирку для своей студии. Туристы приходили и хотели что-то купить на память.

В январе 2024 года к нам пришел первый дизайнер и заказал светильники из листового стекла для нового ресторана в Светлогорске. Мы сутками торчали на производстве, экспериментировали и бесконечно все переделывали. Но в итоге получилось красиво. Сегодня каждое второе фото гостей этого ресторана в соцсетях сделано на фоне наших люстр.

В прошлом же году мы сняли в нашем здании соседнее помещение, бывшую кочегарку. Сделали ремонт, подвели необходимую электрику. Заказали еще одну стеклоплавильную и муфельную печи, а также специальную печь для плавления листового стекла.

Ремонт обошелся в полмиллиона, но его зачли в счет аренды. За печи в общей сложности отдали 1,5 млн рублей.

Мы запустили новый производственный цех без точной производственной программы и конкретных планов. Но при этом на каждом углу кричали, что готовы работать с любой идеей.

Перерабатываем три тонны стекла в день

Первоначально мы с мужем ездили по барам и ресторанам Калининграда и собирали бутылки. А потом новость разнеслась, неравнодушные начали сами нести нам стекло. В итоге мы получили гораздо больше сырья, чем требуется для производства. Встала проблема, как теперь утилизировать излишки.

Начали изучать вопрос. Выяснилось, что можно не переплавлять стекло, а просто измельчать, без предварительного мытья. Получается стеклянный песок мелкой фракции, который не вредит почве. Его можно использовать в хозяйстве, засыпать лужи и канавы, добавлять в бетон, в дренажи, посыпать дорожки.

Купили первую дробильную машину, которая была изначально заточена под измельчение бетона. Она совсем маленькая, может переработать три тонны стекла в день. Человек стоит, бросает бутылки в жерло, двигатель крутится, измельчитель работает, вниз высыпается стеклянная крошка. В этом случае мы получаем дешевую сыпучку вроде песка или гальки.

Существует западная технология, при которой стекло измельчается до микронной фракции, стирается практически в пудру. И у такой мелкой фракции появляется новое свойство, вяжущее. С ее помощью можно замещать до 15% цемента в готовых бетонных изделиях.

Теперь мы не можем успокоиться и проводим бесконечные испытания. Измельчаем стекло, добавляем его в бетон. Отдаем в лаборатории, чтобы получить протокол испытаний.

Если у нас хватит сил и терпения довести это дело до конца и привлечь инвесторов, сможем построить еще одну производственную площадку. Измельчать стекло в эту правильную фракцию и продавать как сыпучий околостроительный материал. Но пока мы просто раздаем стеклянную крошку всем желающим бесплатно.

А бутылки, которые мы используем непосредственно в производстве, все же приходится мыть руками. У нас есть несколько больших 80-литровых контейнеров, в которых они замачиваются на ночь. Потом сотрудник вручную снимает этикетки и моет каждую, выходит около 200 бутылок в день.

Планы на будущее

Сегодня мы производим 20 ваз в день, это максимальная вместимость двух печей. Стаканов или сувениров можем сделать больше, несколько сотен.

Работу на месяц распределяем понедельно. Например, в первую неделю создаем изделия для нужд студии. Потом выполняем заказы для сувенирных магазинов Калининграда. Третью неделю отдаем под вазы для Москвы, четвертую оставляем для выполнения частных заказов.

Мы изначально хотели создать полноценно работающий бизнес. Первые деньги на печи взяли из своих средств, потом оформили кредит. Ключевая ставка на тот момент была адекватной, около 7%. На какие-то грантовые истории мы тогда не могли претендовать.

В первый год вложили в бизнес около 5—6 млн рублей. В эту сумму вошли ремонт, покупка печей, наем персонала, оснащение студии. За первый полный финансовый год получили оборот порядка 10 млн рублей, шесть из которых принесли гостевые программы.

В 2025 году мы рассчитываем на минимальный оборот в 15 млн рублей. Это плановые, достаточно реальные цифры.

Сегодня нас знают в качестве камерного производства авторского стекла. И нас это полностью устраивает. Да, наш бренд должен быть узнаваем, популярен и желаем, но все равно должен оставаться камерным. Задачи сделать из этого бизнеса заводскую масштабную историю по-прежнему нет.

Операционные расходы и прибыль за 2024 год

| Всего расходов | 10 200 000 ₽ |

| Оборот | 13 300 000 ₽ |

| Прибыль | 3 100 000 ₽ |

| Зарплатный фонд с налогами | 4 350 000 ₽ |

| Материалы для производства | 1 500 000 ₽ |

| Дополнительное оборудование | 1 500 000 ₽ |

| Коммунальные расходы | 710 000 ₽ |

| Возврат учредителям | 500 000 ₽ |

| Аренда | 480 000 ₽ |

| Налоги | 460 000 ₽ |

| Запчасти и расходники | 300 000 ₽ |

| Студия и производство | 200 000 ₽ |

| Реклама | 200 000 ₽ |

Операционные расходы и прибыль за 2024 год

| Всего расходов | 10 200 000 ₽ |

| Оборот | 13 300 000 ₽ |

| Прибыль | 3 100 000 ₽ |

| Зарплатный фонд с налогами | 4 350 000 ₽ |

| Материалы для производства | 1 500 000 ₽ |

| Дополнительное оборудование | 1 500 000 ₽ |

| Коммунальные расходы | 710 000 ₽ |

| Возврат учредителям | 500 000 ₽ |

| Аренда | 480 000 ₽ |

| Налоги | 460 000 ₽ |

| Запчасти и расходники | 300 000 ₽ |

| Студия и производство | 200 000 ₽ |

| Реклама | 200 000 ₽ |

Мы ищем предпринимателей. Если хотите рассказать историю своего бизнеса — заполняйте анкету